在汽车行业的激烈竞争中,零部件制造商面临着来自主机厂对质量、成本和交货时间的高度要求。与此同时,企业自身还必须处理多品种、小批量生产的复杂性。传统的“人盯人”管理模式已经不再适应现代制造业的需求,车间数据的缺失、低效的质量追溯以及设备利用率不足等问题严重阻碍了企业的进步。

MES系统(制造执行系统)的引入为解决这些问题提供了一个有效的解决方案。它不仅仅是一个工具,更是一场从生产流程到管理理念的全面变革。MES系统的实施可以帮助企业实现对整个生产过程的实时监控和优化。

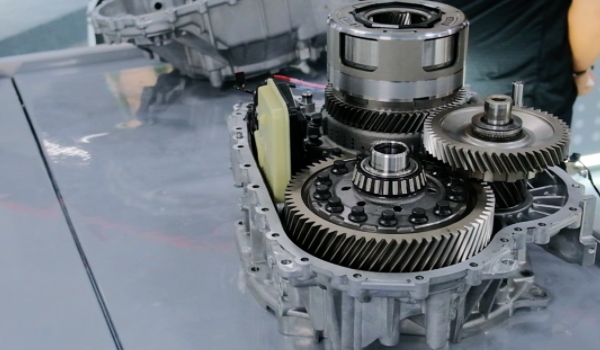

在汽车零部件制造中,每个环节都必须严格按照工艺参数、设备状态以及人员操作进行严格的控制,以确保最终产品的质量和可靠性。主机厂通常要求每一颗螺丝钉都有详细的生产记录,以便追溯其来源,一旦发现质量问题,企业可能面临巨额赔偿或订单丢失的风险。

许多企业在管理过程中仍然依赖于传统的纸质工单和手工记录方式,这种管理模式效率低下且容易出错。生产进度依靠班组长口头汇报,设备故障只能等待维修人员到场处理,而质量异常往往在成品检验时才被发现。这种“盲人摸象”的状态严重限制了企业的生产能力。

MES系统通过实时数据连接各个生产要素(包括工人、机器、材料等),使整个生产过程从“黑箱”变为透明的战场,并让管理决策基于实际的数据而非个人经验,从而提高效率和降低成本。

中之杰智能作为专注于汽车零部件行业长达18年的企业,在过去的服务过程中积累了丰富的实践经验和技术积累。公司打造了德沃克OBF智能工厂解决方案,该方案通过单箱流自动追溯与ICS一体化智控技术实现了软件间(如ERP、MES、WMS等)及硬件间的无缝集成。

在这样的系统支持下,生产流程变得高度透明且灵活可控。从原材料卸载到成品出库的每一个环节都能被实时监控和优化。一旦出现变更或异常情况,可以迅速作出反应并进行调整,从而消除等待浪费、库存浪费以及不良品产生的浪费。

MES系统的实施不仅提升了企业的生产效率,还大幅降低了运营成本,并且为打造透明化、全局化及动态可控的精益智能工厂奠定了坚实的基础。